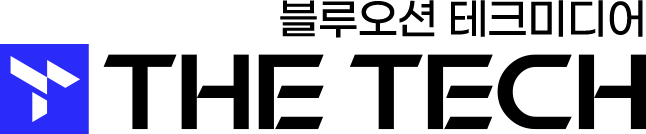

![전기차 트랙션 전동기 회전체의 불균형 교정장비. [사진=한국기계연구원] ](http://www.the-tech.co.kr/data/photos/20260206/art_177027402608_bf3181.jpg?iqs=0.7940905661636577)

[더테크 서명수 기자] 국내 연구진이 회전체의 미세한 질량 불균형을 자동으로 측정·교정하는 최고 성능급 고정밀 자동화 밸런싱 머신을 개발하고 첫 상용화에 성공했다. 일본이 전략물자로 분류할 만큼 핵심 제조 장비를 국내 기술로 국산화했다는 점에서 의미가 크다.

국가과학기술연구회 산하 한국기계연구원은 피앤에스와 함께 고정밀 자동화 밸런싱 머신 핵심 기술을 개발했다고 5일 밝혔다. 이번 성과는 산업통상자원부 지원으로 추진된 ‘고정밀 밸런싱 머신 자동화 시스템 개발’과 ‘데이터 기반 지능형 밸런싱 머신 실증’ 과제의 결과다.

밸런싱 머신은 회전체의 질량 불균형을 정량적으로 측정하고 국제 규격(ISO 21940-11) 기준에 맞춰 교정하는 핵심 장비다. 기존 해외 장비는 수동·반자동 방식 중심으로 운영돼 반복 정밀도와 신뢰성 유지에 한계가 있었다.

연구진이 개발한 장비는 진동센서 기반 고감도 측정 기술과 고속 신호처리를 통해 mg 단위의 미세 불균형을 정밀하게 검출한다. 여기에 AI 기반 데이터 정제 알고리즘을 적용해 측정 과정에서 발생하는 노이즈와 비정상 신호를 자동 제거함으로써 측정 신뢰성과 반복 정확도를 동시에 확보했다.

또한 절삭 속도·깊이·위치 제어를 통합한 폐루프 교정 알고리즘을 적용해 회전체 형상과 재질, 회전속도에 따라 최적 교정 조건을 자동으로 산출한다. 장비 스스로 정확도를 유지하는 자율 검교정 기능과 센서 이상·계측 오류를 감지하는 지능형 진단 로직도 탑재해 산업 현장에서 즉시 활용 가능한 수준의 신뢰성을 확보했다.

해당 장비는 2025년 친환경 자동차 부품 기업과 첫 납품 계약을 체결하며 상용화에 성공했다. 전량 수입에 의존하던 장비를 국산 기술로 대체함으로써 공급망 안정성과 제조 경쟁력 강화에 기여할 것으로 기대된다.

연구진은 이번 기술이 자동차·에너지·항공·국방 등 전략 산업의 정밀 제조 공정 품질을 높이는 핵심 장비로 활용될 것으로 보고, 후속 기술 고도화와 적용 분야 확대를 추진할 계획이다.